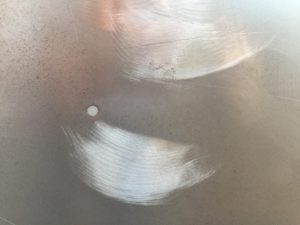

Többször előfordul, hogy festés után látszódnak különböző mechanikai sérülések, amik megmunkálás során keletkeztek, de legtöbbször szinte észrevehetetlen.

Többször előfordul, hogy festés után látszódnak különböző mechanikai sérülések, amik megmunkálás során keletkeztek, de legtöbbször szinte észrevehetetlen.

Ezek nagyon könnyen megelőzhetek, ha betartjuk az alábbi szabályokat.

A nyers felület legyen…

- egyenletes

Rétegvastagság mérővel mérhető nyers felületek átmérése esetén a tűréshatár ± 4 μm. Amennyiben festés előtti érték túllépi a megengedett határértéket a festés után mért rétegvastagság nem lesz megbízható.

Rétegvastagság mérővel mérhető nyers felületek átmérése esetén a tűréshatár ± 4 μm. Amennyiben festés előtti érték túllépi a megengedett határértéket a festés után mért rétegvastagság nem lesz megbízható.

- mechanikai sérülésektől (karcok, benyomódások stb.) és sorjától mentes.

Festés után fokozottan látszódnak ezek a hibák.

- rozsdamentes

Rozsdás, oxidált alkatrészeken a porfestésnek nem megfelelő a tapadása, ami a festék későbbi leválásához vezet. A korrózió elkerülhető a zárt, száraz helyen történő tárolással, az alkatrészek szilikonmentes korróziógátló olajjal történő bevonásával, szöszmentes kesztyűben történő mozgatással.

Rozsdás, oxidált alkatrészeken a porfestésnek nem megfelelő a tapadása, ami a festék későbbi leválásához vezet. A korrózió elkerülhető a zárt, száraz helyen történő tárolással, az alkatrészek szilikonmentes korróziógátló olajjal történő bevonásával, szöszmentes kesztyűben történő mozgatással.

- szilikon és szilikon származék mentes

Ezeket az anyagokat a porfestés előtt lehetetlen felismerni, és csak a beégetés után derül ki hogy az alapanyag szilikon szennyezett volt. A felületen lévő szilikon származékokat az előkezelős sor nem tudja eltávolítani, ennek következtében a felületen a festék kráteresedni fog. Szilikon nem csak a gyártásban használt kenőanyagok során kerülhet fel a felületre, hanem egyszerű – dolgozók által használt – kézkrémekkel is.

- szennyeződésektől mentes

A szennyeződések egy része hőhatás következtében leválik vagy gázosodni kezd, melyek felületi hibákat eredményeznek a festett felületen.

- feliratoktól és ragasztóanyagoktól/címkéktől mentes

Ezeket a feliratokat érdemes eltávolítani, mert az előkezelő mosók többsége nem viszi le a felületről. Ilyenek a különböző ragasztó anyagok, etikettek.

- zsír- és olajmentes furatok, menetek

A zsír és olajmaradványok a beégetés során cseppfolyóssá illetve gőz halmazállapotúvá válnak, a belső üregekben elkezdenek cirkulálni és a réseken illetve a hegesztési varratok zárványain keresztül nagy nyomással a külső felületre kerülnek és megakadályozzák a festék megfelelő tapadását, esztétikáját.

Lézervágott felület

Nagyon fontos, hogy a lézervágás nitrogénes technológiával történjen. Más technológia alkalmazásával történő lézervágás esetén a lézervágott részen oxidált felület keletkezik. Ezeken a felületeken, éleken az oxidáció miatt a festék tapadása nem megfelelő.

Préselt csapok, csavarok és lemez visszahajtások

Fontos, hogy a préseléssel rögzített csapok csavarok rögzítési felületénél ne maradjon zsír vagy olajszármazék, mert ez a beégetés során tapadási problémát okozhat.

Szintén hiba forrása lehet a lemezalkatrészek esetében a visszaperemezés, amennyiben a visszaperemezésnél a két lemez távolsága nem éri el a 2 mm távolságot.

Horganyzott alkatrészek

A horganyzás során keletkezett felületi egyenetlenségeket, megfolyásokat, zárványokat a festés előtt el kell távolítani, mert esztétikai nem megfelelősséghez vezethet.

A jobb festéktapadás és a kigázosodási lehetőség csökkentése érdekében a festés előtt célszerű az alkatrészeket homokszórással „megködölni“ vagy átcsiszolni.

Forrasztás, hegesztés

Forrasztás és hegesztés esetén a felületen üvegszerű bevonat keletkezik, amit el kell távolítani. A forrasztás során a hő hatására az alkatrészen található olaj és zsír maradványok elégnek és korom és oxidáció jelentkezik.

Ezeket a nem kívánatos melléktermékeket szintén maradvány mentesen el kell távolítani a festendő felületről. Lágyforrasztás esetén a beégetési hőmérséklet (180-200°C) hatására a forrasztóanyag kiolvadhat.

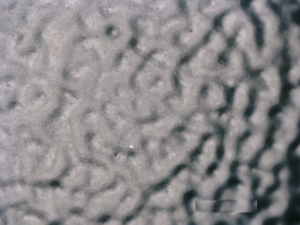

Öntvények

Minden öntvény alkatrészből gáz szabadul fel a beégetés során, ami hólyagosodást okoz a festett felületen valamint az öntvény anyagában is. A magas beégetési hőmérséklet kedvező a lunkerek erősödésének. Az öntvény felületét érdemes az előkészítés során simára csiszolni, ezt követően homokszórással a csiszolóanyagokat eltávolítani.

Intenzíven tapadás gátlóval kezelt öntvényformából visszamaradt tapadás gátló negatívan hat a festés minőségére.

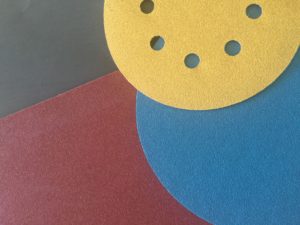

Ajánlásunk a csiszoló anyagokra szemcseméretére vonatkozóan.

Gépi csiszolás: minimum P100; P120

Kézi csiszolópapír: minimum P220

Érdemes minden esetben festés előtt egy próbát készíteni, hogy mi az a minimum csiszoló szemcseméret, ami még hatékony, és nem okoz esztétikai problémát festés után.

Egy nagyon érdekes fogalom. Minden embernél szubjektív. Ami nekem tetszik, nem biztos, hogy tetszik másnak, ami nekem nem tetszik, lehet, hogy másnak igen.

Egy nagyon érdekes fogalom. Minden embernél szubjektív. Ami nekem tetszik, nem biztos, hogy tetszik másnak, ami nekem nem tetszik, lehet, hogy másnak igen. Képességaudit: szakembereink kielemzik az adott cég képességeit, és javaslatot tesznek arra, hogy az adott termék felületkezelésére alkalmas-e.

Képességaudit: szakembereink kielemzik az adott cég képességeit, és javaslatot tesznek arra, hogy az adott termék felületkezelésére alkalmas-e. Dokumentáció létrehozása: teljes átvételi dokumentációt hozunk létre, amiben szabályozzuk, keretek közé szorítjuk az esztétikát, mint kifejezést.

Dokumentáció létrehozása: teljes átvételi dokumentációt hozunk létre, amiben szabályozzuk, keretek közé szorítjuk az esztétikát, mint kifejezést. Határminták: segítünk határmintákat létrehozni. Modellezzük a hibákat, kioktatjuk a dolgozókat, inspektorokat. Az oktatási rendszert hozunk létre, amivel az új belépők oktatása egyszerűbbé, könnyebbé válik.

Határminták: segítünk határmintákat létrehozni. Modellezzük a hibákat, kioktatjuk a dolgozókat, inspektorokat. Az oktatási rendszert hozunk létre, amivel az új belépők oktatása egyszerűbbé, könnyebbé válik. Egyedi szolgáltatásunk keretében a helyszínen tudjuk vállalni a termékek festés technológiájának kidolgozását. A konkrét termékre vonatkozóan a fizikai munkán át (festésen) a teljes fényképes, videós és papír alapú dokumentáció létrehozását. Teljes mértékben igazodunk az igényekhez, legtöbbször hétvégén, illetve éjszaka dolgozunk, ezzel is biztosítva az üzem folyamatos termelését.

Egyedi szolgáltatásunk keretében a helyszínen tudjuk vállalni a termékek festés technológiájának kidolgozását. A konkrét termékre vonatkozóan a fizikai munkán át (festésen) a teljes fényképes, videós és papír alapú dokumentáció létrehozását. Teljes mértékben igazodunk az igényekhez, legtöbbször hétvégén, illetve éjszaka dolgozunk, ezzel is biztosítva az üzem folyamatos termelését.

Egy festett mintalemezt fémig megvágnak, és egy olyan kamrába teszik, ahol sóködöt permeteznek rá, megadott hőmérsékleten. A fémig levágott résznél elkezd rozsdásodni a lemez, és a festék alározsdásodásának mértékét mérik mm-ben. 1000 óra sóköd vizsgálatnál 1 mm-es alározsdásodás 30 év minőségnek/garanciának felelhet meg. Ezt az eljárás a festék tapadásának minőségét, vagyis az előkezelés minőségét is meghatározza. Célszerű minden technológia, előkezelő vegyszer változtatásnál, vagy két évente elvégeztetni. Nem olcsó eljárás, és időben sem kevés, de nagy biztonságot adhat ennek az értéknek a tudomásul vétele.

Egy festett mintalemezt fémig megvágnak, és egy olyan kamrába teszik, ahol sóködöt permeteznek rá, megadott hőmérsékleten. A fémig levágott résznél elkezd rozsdásodni a lemez, és a festék alározsdásodásának mértékét mérik mm-ben. 1000 óra sóköd vizsgálatnál 1 mm-es alározsdásodás 30 év minőségnek/garanciának felelhet meg. Ezt az eljárás a festék tapadásának minőségét, vagyis az előkezelés minőségét is meghatározza. Célszerű minden technológia, előkezelő vegyszer változtatásnál, vagy két évente elvégeztetni. Nem olcsó eljárás, és időben sem kevés, de nagy biztonságot adhat ennek az értéknek a tudomásul vétele.

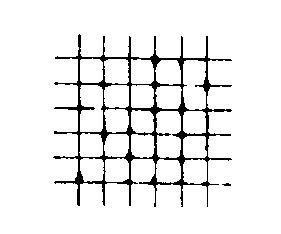

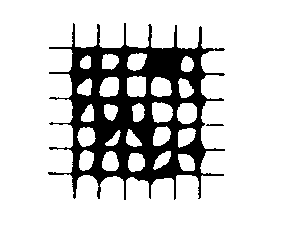

A rácsvágás csíkjai teljes hosszúságban sérültek, vastagabb szélesebb a sérülés. A vágóvonalak metszéspontjaiban kisebb felpattogások láthatóak. Sérült felület kb. 15%. Minősége: Gt

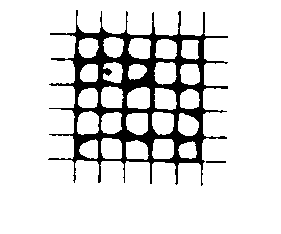

A rácsvágás csíkjai teljes hosszúságban sérültek, vastagabb szélesebb a sérülés. A vágóvonalak metszéspontjaiban kisebb felpattogások láthatóak. Sérült felület kb. 15%. Minősége: Gt 2, közepes.

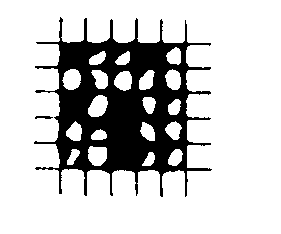

2, közepes. A vágóvonalak teljes hosszúságban sérültek, a közterületekben a sérülések részleges vagy akár teljes mértékűek lehetnek. Sérült a felület kb. 35%-a.Minősége: Gt 3, rossz.

A vágóvonalak teljes hosszúságban sérültek, a közterületekben a sérülések részleges vagy akár teljes mértékűek lehetnek. Sérült a felület kb. 35%-a.Minősége: Gt 3, rossz. A fényesség porfestés esetén nem szabályozható, azt a gyártó határozza meg. Természetesen, ha a gyártó által előírt paraméterekkel dolgozunk, ez csak akkor igaz.

A fényesség porfestés esetén nem szabályozható, azt a gyártó határozza meg. Természetesen, ha a gyártó által előírt paraméterekkel dolgozunk, ez csak akkor igaz. Sokak, vagyis többünk szerint az egyik legvitatottabb téma a rétegvastagság. Hogyan is kell ezt értelmezni. Szabvány szerint nincs standard rétegvastagság. Általában gyártók adatlapjai szerint van előírva, ami sok esetben a sztatikai törvények miatt szinte lehetetlen. Egy festékgyártó aszerint fogja előírni a rétegvastagságot, hogy az adott festék milyen rétegben a legoptimálisabb tapadás, illetve UV/vegyszerállóságban a festék kiadóssági arányában. A festékgyártó a legoptimálisabb kiadósságot a legoptimálisabb technológiákra ajánlja. A valóságban a többségnek nincs 80 millió Ft-os automata, vagy robot festője, és szinte lehetetlen 60-80 mikron közé szórni kézzel, illetve nem sík felületeken. Az ajánlott rétegvastagság ez a 60-80 mikron, és ezt ajánlott a minimumra vonatkoztatni, sima festékek esetén. Struktúr festékek esetén a rosszabb takaróképesség miatt 90-120 mikron általában az ajánlott. Sarkoknál, ahol a sztatikai törvények szerint megváltozik az anyag polaritása (nem vonzza, hanem taszítja a festéket) nem ajánlott mérni. Ha egy autót megmérünk, amiket robottal festenek 110 ±15 mikron értékeket fogunk kapni. Ez természetesen gyártótól függ, de ez az átlag. Az ajtó előtti íveken az én kocsimnak a rétegvastagsága 45 mikron, a csomagtartóban pedig 250 mikron (gyári értékek). Ezt senki ne értse félre, ez nem jelenti azt, hogy nem kell figyelembe venni a rétegvastagságot! Tervezőknek ajánlott, hogy ha pontosak szeretnénk lenni minimum rétegvastagságot írjunk elő, egy tágabb tűrési értékkel. Ha egy festék adatlapján 60 mikron szerepel, és én írnám elő a festést (egy szerkezet esetén) 60-200 mikron közé tenném a rétegvastagságot (egyrétegű festésnél). 200 mikron fölött szintén egy rétegben már a festék rugalmassága nem megfelelő, ridegebb lesz a festék, könnyebben lepattogzódhat. Természetesen ez minden gyártónál eltér, ezért érdemes a festékgyártót megkérdezni, hogy mi az a minimum, ahol már jó minőségben fed, illetve tapad a festék, és mi az a maximum, hol még ezek az értékek megfelelőek. Ezek figyelembe vételével érdemes a furatok tűrését is tervezni, annyi ráhagyással, ha véletlenül át kell festeni a terméket még beleférjen a tűrésbe.

Sokak, vagyis többünk szerint az egyik legvitatottabb téma a rétegvastagság. Hogyan is kell ezt értelmezni. Szabvány szerint nincs standard rétegvastagság. Általában gyártók adatlapjai szerint van előírva, ami sok esetben a sztatikai törvények miatt szinte lehetetlen. Egy festékgyártó aszerint fogja előírni a rétegvastagságot, hogy az adott festék milyen rétegben a legoptimálisabb tapadás, illetve UV/vegyszerállóságban a festék kiadóssági arányában. A festékgyártó a legoptimálisabb kiadósságot a legoptimálisabb technológiákra ajánlja. A valóságban a többségnek nincs 80 millió Ft-os automata, vagy robot festője, és szinte lehetetlen 60-80 mikron közé szórni kézzel, illetve nem sík felületeken. Az ajánlott rétegvastagság ez a 60-80 mikron, és ezt ajánlott a minimumra vonatkoztatni, sima festékek esetén. Struktúr festékek esetén a rosszabb takaróképesség miatt 90-120 mikron általában az ajánlott. Sarkoknál, ahol a sztatikai törvények szerint megváltozik az anyag polaritása (nem vonzza, hanem taszítja a festéket) nem ajánlott mérni. Ha egy autót megmérünk, amiket robottal festenek 110 ±15 mikron értékeket fogunk kapni. Ez természetesen gyártótól függ, de ez az átlag. Az ajtó előtti íveken az én kocsimnak a rétegvastagsága 45 mikron, a csomagtartóban pedig 250 mikron (gyári értékek). Ezt senki ne értse félre, ez nem jelenti azt, hogy nem kell figyelembe venni a rétegvastagságot! Tervezőknek ajánlott, hogy ha pontosak szeretnénk lenni minimum rétegvastagságot írjunk elő, egy tágabb tűrési értékkel. Ha egy festék adatlapján 60 mikron szerepel, és én írnám elő a festést (egy szerkezet esetén) 60-200 mikron közé tenném a rétegvastagságot (egyrétegű festésnél). 200 mikron fölött szintén egy rétegben már a festék rugalmassága nem megfelelő, ridegebb lesz a festék, könnyebben lepattogzódhat. Természetesen ez minden gyártónál eltér, ezért érdemes a festékgyártót megkérdezni, hogy mi az a minimum, ahol már jó minőségben fed, illetve tapad a festék, és mi az a maximum, hol még ezek az értékek megfelelőek. Ezek figyelembe vételével érdemes a furatok tűrését is tervezni, annyi ráhagyással, ha véletlenül át kell festeni a terméket még beleférjen a tűrésbe.