Egy festett mintalemezt fémig megvágnak, és egy olyan kamrába teszik, ahol sóködöt permeteznek rá, megadott hőmérsékleten. A fémig levágott résznél elkezd rozsdásodni a lemez, és a festék alározsdásodásának mértékét mérik mm-ben. 1000 óra sóköd vizsgálatnál 1 mm-es alározsdásodás 30 év minőségnek/garanciának felelhet meg. Ezt az eljárás a festék tapadásának minőségét, vagyis az előkezelés minőségét is meghatározza. Célszerű minden technológia, előkezelő vegyszer változtatásnál, vagy két évente elvégeztetni. Nem olcsó eljárás, és időben sem kevés, de nagy biztonságot adhat ennek az értéknek a tudomásul vétele.

Egy festett mintalemezt fémig megvágnak, és egy olyan kamrába teszik, ahol sóködöt permeteznek rá, megadott hőmérsékleten. A fémig levágott résznél elkezd rozsdásodni a lemez, és a festék alározsdásodásának mértékét mérik mm-ben. 1000 óra sóköd vizsgálatnál 1 mm-es alározsdásodás 30 év minőségnek/garanciának felelhet meg. Ezt az eljárás a festék tapadásának minőségét, vagyis az előkezelés minőségét is meghatározza. Célszerű minden technológia, előkezelő vegyszer változtatásnál, vagy két évente elvégeztetni. Nem olcsó eljárás, és időben sem kevés, de nagy biztonságot adhat ennek az értéknek a tudomásul vétele.

Címke: nanofestés

Rácsvágás

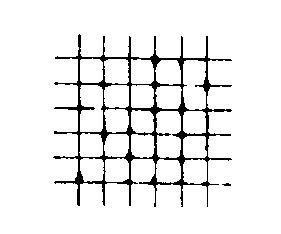

Ez egy roncsolásos eljárás, amivel a legegyszerűbben ellenőrizhetjük a festék tapadását. A festéket fémig levágjuk a szabvány szerint (MSZ EN ISO2409) megadott pengetávolságú késsel (általában 6 kés egymás mellett, 0-60 mikron 1mm, 61-120 mikron 2 mm, 121-250 mikron 3 mm pengetávolság). Ekkor hat db párhuzamos vonalat kapunk. Ezzel merőlegesen megismételjük a vágást, és ezen a rács felületen ellenőrizzük azt, hogy a vonalak találkozásánál mennyire jött le a festék.

Egysége Gt, osztályozása a következő ábra szerint történik:

A rácsvágás vonalai teljesen simák, a festett felület sehol sem sérült, nincsenek a vonalak felpattogva. Minősége: Gt 0, kiváló.

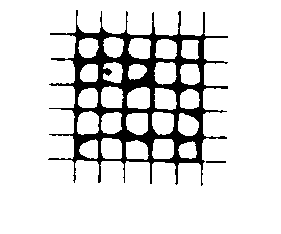

A rácsvágás érintőpontjain kisebb felszilánkosodás, felpattogzódás látható, a sérülések a rácsvágott felület kb. 5%-a. Minősége: Gt 1, jó.

A rácsvágás csíkjai teljes hosszúságban sérültek, vastagabb szélesebb a sérülés. A vágóvonalak metszéspontjaiban kisebb felpattogások láthatóak. Sérült felület kb. 15%. Minősége: Gt

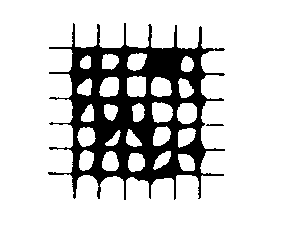

A rácsvágás csíkjai teljes hosszúságban sérültek, vastagabb szélesebb a sérülés. A vágóvonalak metszéspontjaiban kisebb felpattogások láthatóak. Sérült felület kb. 15%. Minősége: Gt 2, közepes.

2, közepes.

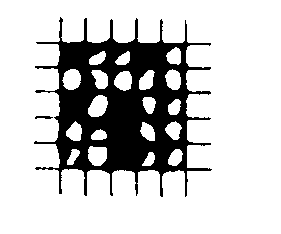

A vágóvonalak teljes hosszúságban sérültek, a közterületekben a sérülések részleges vagy akár teljes mértékűek lehetnek. Sérült a felület kb. 35%-a.Minősége: Gt 3, rossz.

A vágóvonalak teljes hosszúságban sérültek, a közterületekben a sérülések részleges vagy akár teljes mértékűek lehetnek. Sérült a felület kb. 35%-a.Minősége: Gt 3, rossz.

A vágott felületen durva nagymértékű sérülések jelentkeznek akár több sávszélességben. A sérült felület kb. 65%. Minősége: Gt 4, nagyon rossz.

Gt5-ös fokozat, ami már a Gt 4-es osztályzatba sem sorolható.

Mivel ez roncsolásos eljárás, célszerű mintalemezen elvégezni, amely végig kísérte a festett terméket.

A fényesség

A fényesség porfestés esetén nem szabályozható, azt a gyártó határozza meg. Természetesen, ha a gyártó által előírt paraméterekkel dolgozunk, ez csak akkor igaz.

A fényesség porfestés esetén nem szabályozható, azt a gyártó határozza meg. Természetesen, ha a gyártó által előírt paraméterekkel dolgozunk, ez csak akkor igaz.

Sokan tévesen hiszik azt, hogy bizonyos szögben visszaverődő fény visszaverődött százalékát mérjük. Ez így nem igaz, nincsenek százalékos értékek. Ezt egységben mérjük mégpedig a mérendő felületről tükörirányban visszaverődött fényáram és egy 1,567 törésmutatójú üvegről tükör irányban visszaverődött fényáram hányadosa. A legelterjedtebb a 60 fokos fényvisszaverődés értékének mérése.

A gyártók két módon különböztetnek meg festékeket.

1, EU változat

20 egység alatt matt

20-80 egység között: selyemfényű

80-100 egység között: fényes

2, Angolszász változat

20 egység alatt: matt

20-40 egység között: félmatt

40-90 egység között: félfényes

90 egység között: fényes

Ha egy felület 20 egység alatt van, szinte már semmilyen fényt nem ver vissza, 90 egység felett pedig tükröződik a felület, borotválkozásra alkalmas.

A fényesség 1 év alatt kb. 50 %-át veszti el, ezért két módszer a legelterjedtebb. Vagy a selyemfényűnek (félfényesnek) a felső határára írnak elő (ált. 80 egység), vagy eleve mattot. A festő ismerőseimnek az otthonában szinte csak matt felületek találhatóak.

Erre alkalmas készüléket is vehetünk, bár porfestésnél nem nagyon tudunk a paramétereken változtatni, csak a gyártótól tudunk rendelni más fényességű festéket. A fényességmérő műszerek is digitálisak napjainkban. A felületre helyezve kiírja a mért értékeket. (MSZ EN ISO2813-fényesség mérési szabvány).

Előkezelés: foszfátozás + passziválás

Lássuk a tankönyvi anyagot a foszfátozásról, lentebb pedig a hétköznapi ipari felhasználásban mit is jelent ez.

Foszfátozáskor a fém felületén – a foszfátozó oldat összetételétől függően – vas-, cink- cink-kalcium- vagy mangántartalmú kristályokból és/vagy elegykristályokból álló foszfátréteg alakul ki. Viszonylag új eljárás a szerves oldószeres foszfátozás, amelynél az eljárás után a vékony vas és cink-foszfát réteget még szerves polimer film is borítja.

A munkadarabok alapanyaga rendszerint vas, szénacél vagy gyengén ötvözött acél, de lehet alumínium, cink és ötvözetei is.

A foszfátozás alkalmazásának fontosabb területei:

- korrózió elleni védelem (zsírokkal, olajokkal kombinálva),

- közbenső réteg, a szerves (festék vagy műanyag) bevonatok tapadásának és korrózióállóságának növelésére,

- felületi súrlódások csökkentése hidegalakítási műveletekhez,

- kopás csökkentése egymáson csúszó gépalkatrészeknél,

- elektromos szigetelés stb.

A foszfátozási művelet történhet bemerítéssel, szórással vagy ritkán ecseteléssel.

Valamennyi foszfátréteg képződését, szerkezetét és tulajdonságait számos tényező befolyásolja, amelyek között a legfontosabbak:

- az alapfém minősége, felületi érdessége,

- a felületelőkészítés módja,

- az öblítési körülmények,

- a foszfátozás műveleti feltételei (az alkotók koncentrációja un. pontszáma, hőmérséklet, kezelési idő, stb.).

A megfelelő minőségű bevonat kialakításához a munkadarab kifogástalan zsírtalanítása, oxidmentesítése valamint alapos vizes öblítés, egyes esetekben aktiválás szükséges.

7.1.VASFOSZFÁTOZÁS

Vas-foszfát rétegeket elsősorban vason, acélon állítanak elő. Az eljárás a nem rétegképző foszfátozáshoz tartozik.

Fő felhasználási területe a lakkok és festékek, elsősorban az elektroforetikus valamint elektrosztatikus festési eljárásoknál a felhordása előtt, mivel a rétegek elektromos ellenállása kicsi.

A vas-foszfát-réteg nagyon finom kristályokból áll, a rétegvastagsága 1 m alatti, kékeszöld színű, részben pedig szivárványszínben játszik. Növekvő rétegtömeggel a felület mattabbá és szürkébbé válik.

A vas-foszfát rétegeknek a tömegtől függően két csoportja ismeretes: 0,2 – 0,6 g/m2-es és 0,6 -1,2 g/m2-es.

7.2. CINKFOSZFÁTOZÁS

A cinkfoszfátozás során olyan vizes oldatokat használnak, amelyek cink-dihidrogén-foszfátot tartalmaznak és főként acél, cink valamint alumínium alapfémek felületkezelésére alkalmasak.

A cink-foszfát rétegek matt szürkés-sötétszürkés színűek, jó szigetelő tulajdonságúak. A kristályokkal borított fémfelület kb. 5-6-szorosa a sima felületnek.

A korrózióállóság növelésére szükség lehet utókezelésre, melyhez hatértékű krómvegyületeket vagy újabban hatértékű krómmentes oldatokat használhatnak.

A gyakorlatban a legnagyobb alkalmazási területe a cinkfoszfátnak van. E foszfátrétegeket főleg festés előtt alkalmazzák.

Egyes esetekben a foszfátozott alkatrészeket ponthegeszteni kell, amely művelet csak akkor végezhető el, ha a rétegtömeg nem haladja meg az 5 g/m2 értéket.

Átmeneti korrózióvédelem céljára, megfelelő olajokkal, zsírokkal, viaszokkaal utókezelve 5-10 g/m2 tömegű cinkfoszfát-réteget használnak, akárcsak a feszültségmentes hidegalakítás megkönnyítésére. E rétegek a nagy adszorpcióképességük következtében , az alapfémnél jóval több kenőanyagot képesek felvenni. A foszfátréteg megnöveli a szerszámok élettartamát, csökkenti a selejt mértékét, javítja a gyártmány felületi minőségét, csökkenti a súrlódást és ezáltal a felhasznált elektromos energiát, továbbá lehetővé teszi a falvastagság jelentős csökkenését és a húzás sebességének növelését. A rétegtömeget a mindenkori felhasználási célnak megfelelően kell megválasztani, de általában 1-10 g/m2 .

7.3. MANGÁNFOSZFÁTOZÁS

Egymáson csúszó gépalkatrészek felületkezelésére a mangánfoszfátozás a korszerű műszaki színvonal egyik jellemzője.

A mangán-foszfát-rétegek színe a sötétszürkétol az antracitfeketéig változhat, amelyet a réteg vastagságán és a szemcsefinomságon kívül az alapfém minősége is befolyásol. Jellegzetes, egyenletesen tömör kristályokból áll, amely csak szemcsefinomító aktiváló előkezeléssel alakul ki a felületen.

A cinkfoszfátozással szemben e foszfátozási folyamat főleg 90 oC feletti hőmérsékleten játszódik le.

A mangán-foszfát-rétegek alkalmazásának legfontosabb előnyei:

- jobb bejáratási tulajdonságok,

- jobb nyomásterhelhetőség,

- kisebb kopás a bejáratás után.

A mangán-foszfát rétegek javasolt rétegtömegei – a csúszási tulajdonságok javítására munkadarab szoros illesztésekor, pl. hűtőgépkompresszorok dugattyúinál 1-3 g/m2, laza illesztéskor pl. fogaskerekek, tányérkerekek, hajtóművekben, ill. differenciálművekben pedig 5-20 g/m2.

A technológia ellenőrzése:

- Oldatellenőrzés:

- hatóanyagok, és hőmérséklet.

- Bevonatellenőrzés:

- rétegvastagság (rétegtömeg),

- korrózióállóság vizsgálata.

Környezetvédelmi előírások:

- elszívás és légtisztítás,

- szennyvízkezelés (méregtelenítés: a hatértékű króm redukálása)

- veszélyes hulladékok (tömény elektrolitok, iszapok stb.) kezelése

Munkavédelmi előírások:

egyéni védőfelszerelések használata,

elszívás.

Szabvány: MSZ 21461-1:1988

Vonatkozó szabványok:

MSZ 6578-1:1984

MSZ 6579-1:1985

MSZ-05-22.7224:1978

MSZ-05-22.7224:1978 1M (1987)

MSZ-05-22.7320:1992

Felhasználható szakirodalom:

Felületvédelmi kézikönyv Főszerkesztő: Orgován László Műszaki Könyvkiadó, Budapest, 1989

Kocsis László – Nagy Ádám: Felületvédelem szervetlen bevonatokkat Muszaki Könyvkiadó, Budapest, 1984

Általában kétféle módszer van a foszfátozásra. Az első a merítő eljárás, a másik pedig a szórásos eljárás.

A foszfátot legtöbbször pH mérővel szokták mérni, ugyanis ehhez nem kell manapság vegyésznek lenni. A gyártó megadja, hogy milyen két érték közé kell esnie az értéknek, és, hogy mivel, és hogyan lehet ezt növelni, illetve csökkenteni. Általában a szórásos rendszerbe nem kell, hogy erősen savas legyen a foszfát, mert a mechanikai rácsapódás is segíti a zsír/olaj réteg eltávolítását. Jelenleg a modern vegyszerek nem esnek a veszélyes anyag kategóriába, de természetesen védőeszközök használata előírt. A vegyszerekkel nagyon óvatosan kell bánni, mert mindig csak a jelenlegi tudásunk szerint nem számít veszélyes anyagnak. Modernebb festőkben már használnak automata adagoló szivattyúkat, ami automatikusan adagolja a vegyszert a kádba, így elég egy kontrol mérést végezni naponta. A foszfátot minden esetben vízzel kell öblíteni. Erre a legjobb a hagyományos csapvíz. Egy hátránya, hogy vízcseppeket (vízkő) hagy a felületen, ami rontja a festék tapadásának minőségét. Ezért az utolsó öblítés a jó minőség elérése érdekében minden esetben az ioncserélt/sótalanított vizes öblítés. Erre vannak alkalmas ipari víztisztító rendszerek. Ennek minőségét vezetőképesség mérő műszerrel lehet megmérni, mértékegysége a µS. Minél alacsonyabb ez az érték, annál kevesebb vízcsepp lesz a felületen (30 alatt megfelelő már- a víz nálunk 600). A foszfátozott felületre 24 órán belül (ha lehet azonnal) festeni kell, különben rozsdásodás lép fel!

Passziválás

A passziválás célja, hogy a már foszfátozott felületen létrehozzon egy olyan réteget, ami jobban segíti a festék tapadását. Hasonlóan itt is pH értékben vannak megadva a gyártók előírásai, illetve pontértékekben. Ezeket betartva egy nagyon jó minőségű festést tudunk garantálni vevőinknek.

Mit írjunk elő? Fontos paraméterek!

A festésnél nagyon lényeges a részletes leírás. Általában tervezők csak a színt írják elő, ami egy festőnek nem elegendő. Ez a festőnek kb. annyit jelent, mint a gépésznek, hogy acélból kell gyártani. A festékeket több szempontból csoportosíthatjuk. Lássuk a fontos adatokat:

Elsődleges szempont természetesen a szín. Hazánkban legtöbbször a RAL színskála szerint választunk színt. A szín elé minden esetben odaírjuk, hogy melyik színskálán szerepel. (ált.: RAL, NCS, BS4800, Pantone).

Másodlagos szempont, hogy a festendő felület kültéri (UV álló), vagy beltéri igénybevételnek kel, hogy megfeleljen. A fő különbség, hogy a beltéri festékek jobban ellenállnak a különböző vegyszereknek, de nem UV állók. Egy idő után elporladnak, ha természetes napfénynek vannak kitéve.

Harmadlagos szempont, hogy a festék struktúrája milyen legyen. Sima felületű, vagy pedig rücskös. A rücskösséget is több kategóriába sorolhatjuk. Általában a struktúr, vagy a finomstruktúr megnevezéseket használjuk. A struktúr festék képes eltüntetni leginkább a felületi hibákat (csiszolásnyom, hegesztés, stb.) . Általában, ha nem adunk meg felületre vonatkozó előírást a sima felületre gondolunk.

Negyedszerre adjuk meg a fényességet. Ez azt jelenti, hogy mennyire veri vissza a fényt a festék. Fényes felületnél szinte borotválkozni lehet, tükröződik a felület, míg matt festékeknél egyáltalán nem verődik vissza a fény. Ha nem adunk meg előírást a két átmenet közötti felületre gondolunk, ez pedig a selyemfényű. Az iparban ezt használják a legtöbbször, mert kevésbé látszik meg rajta a felületi hiba (pl. hegesztés, csiszolás nyom). A fényesség definíciójáról, méréséről külön pontban foglalkozunk.

Ez a négy szempont elengedhetetlen ahhoz, hogy azt a felületet, színt kapjuk, amire gondoltunk a tervezésnél.

Lássuk a példánkat, ahol egy fekete színt írunk elő, egy hegesztett alkatrészen.

Nem megfelelő:

RAL9005

Megfelelő:

RAL9005 kültéri, struktúr, selyemfényű.

Még egy nagyon fontos dolog, amit érdemes rajzon feltüntetni: a festékmentes területek előírását.

Ha pl.: elektromos kontaktot kell létrehoznunk testelés szempontjából meg kell jelölnünk, hogy melyik rész legyen festékmentes. Menetek, vagy különböző ragasztások miatti felületek nem lehetnek festékesek. Van cég, aki nem kéri a festékmentességet a meneteken (mert drága). Ők a szerelési technológiájukat úgy alakították ki, hogy önmetsző csavarokat használnak.

A festés konvejorpályás sorral történik, ezért kampókra akasztva festjük az alkatrészeket. Természetesen ezeket furatokba akasztjuk bele, amik szintén festékmentesek lesznek. Ennek utólagos javítása is drágítja a terméket. Sok tervező tervez a darabra technológiai furatot, és nem kéri ezeknek az utólagos javítását, mert nem látható felületen van. Ha erre nincs mód általában érdemes megadni, hogy hova szabad akasztani, mert pl eltakarja a készterméknél egy alátét. A technológiai furatot mindig érdemes a festő céggel egyeztetni, mert, ha rossz helyre kerül (pl. nem tud kifolyni rajta vegyszer), az is drágíthatja az alkatrész felületkezelését.

Nagy cégek legtöbbször megadják a festék gyártóját, típusát, sorozatszámát. Ez azért biztonságos, és az egyik legjobb megoldás, mert, ha több helyről rendeljük ugyanazt az alkatrészt eltérő színűek lehetnek, ugyanis valószínűleg, a két festő nem ugyanattól a festékgyártól veszi a festékeket. A festékgyártók színei eltérhetnek egymástól (és el is térnek), mert minden színskála tűrést is lehetővé tesz.

Miért lényeges az előkezelés?

Nagyon fontos, ha nem is írunk elő előkezelést. Lássuk, hogy mi is ez hétköznapi nyelven. Az előkezelés egy olyan réteg, ami tulajdonképpen a festés tapadás alapja. A festés minőségének az egyik legmeghatározóbb tényezője. Tudnunk kell, hogy mire tapad a festék. Általában a felületeken mindig találunk oxidációs réteget. Majdnem minden fém esetén az oxidációtól valamilyen kenőanyaggal próbálják megvédeni a felületet. Ezekre az anyagokra nem tapad a festék, valamilyen formában szükséges eltávolítani. Ez legtöbbször foszfáttal történik. A foszfát zsírtalanít (így is nevezik), és a modern előkezelő anyagoknál egy védőréteget képez a fémre, ami segíti a festék tapadását. Erre e rétegre szoktak még úgynevezett passziváló réteget tervezni, ami szintén a festék tapadását segíti. Ezeket a rétegeket csak roncsolásos eljárással lehet megmérni (rácsvágás, sóköd teszt), amikkel részletesebben is foglalkozunk.

A fenti okok miatt lehetnek festőüzemek között komoly áreltérések, mert sok üzemben nem megfelelő az előkezelés. Ha egyáltalán nincs (pl.: benzines ruhával letörlik a zsírt) előkezelés a festés ára olcsó, viszont a festék kb. fél év után eltávolodik a felülettől.

Az előkezelő fürdőinek minőségét pontszámmal, vezetőképességgel, és pH érték meghatározásával mérhetjük. Napi pH érték, savpontszám, lúgpontszám meghatározás elengedhetetlen a jó minőségű festéshez!

A porfestékek

A festékeket különböző tulajdonságaik alapján különböztetjük meg, általában négy tényező a mérvadó.

1, Festék színe

- – RAL színskála

- – NCS színskála

- – BS 4800 színskála

- – Pantone A fenti megnevezések független intézetek skálái, amik természetesen tűrésekkel rendelkeznek, így minden gyártó kis mértékben eltérhet ezektől a színektől. A legelterjedtebb a papírra fénymásolt színek, ami szintén kis mértékben eltérhet a fémre festett színtől.

2, Festék minősége

– kültéri kivitel: a legelterjedtebb kültéri minőségű porfesték alapanyaga POLYESTER. Ezeket a gyártók általában PE rövidítéssel látják el. Nagyon jó UV állóképességű festék. A másik elterjedt kültéri igénybevételnek megfelelő festéktípus a POLYURETAN, amit általában oldószeres fedőfestésre, vagy nagy vegyszer állóságú közegekbe ajánlják (pl.: sós levegő). Rövidítése PUR.

– beltéri kivitel: alapanyaga EPOXI-POLYESTER. Nagy vegyszerállóság jellemzi, de nem UV álló festék. Ha nagy természetes fénysugárzásnak teszik ki a felület fehér színű, és porhanyós lesz rövid időn belül. Rövidítése: EP

3, Festék felülete

- – sima: sima felületű festék

- – finomstruktúr: a felületen sűrű dombocskák követik egymást, egységesen.

- – struktúr: leginkább a narancs héjához hasonlítható felület, ahol a dombocskák nagyobbak, mint a finomstruktúr esetében.

- – durva struktúr: esetenként található festék kidudorodás kb., 1 cm-ként, és nem egyenletesen.

- – bőrhatású effekt: nagyon hasonlít a finomstruktúr kivitelhez, de hosszában nagyobbak a dombocskák.

- – krokodilbőr effekt: krokodil bőréhez hasonló struktúra.

4, Festék fényessége

Európai szabvány:

- – matt (60 °-os beesési szögnél 20 egységpont alatti a fény visszaverődés értéke): a felület minden fényt elnyel.

- – selyemfényű (60 °-os beesési szögnél 20-80 egységpont közötti a mérés eredménye. Általában 60 százalékpont): a felület kb. a ráverődő fény felét veri vissza.

- – fényes (60 °-os beesési szögnél 80 egységpont feletti a mérés eredménye): majdnem a rávetődő teljes fénymennyiséget veri vissza, ahol már tükröződik a felület.

Amerikai szabvány:

- – matt: 60 °-os beesési szögnél 20 százalékpont alatti a fény visszaverődés értéke.

- – fél matt: 60 °-os beesési szögnél 20-40 százalékpont közötti a fény visszaverődés értéke.

- – félfényes: 60 °-os beesési szögnél 40-90 százalékpont közötti a fény visszaverődés értéke.

- – fényes: 60 °-os beesési szögnél 90 százalékpont feletti a fény visszaverődés értéke.

A könnyű beazonosíthatóság érdekében legalább ennek a négy tényezőnek érdemes szerepelnie.

Pl.: RAL9005, kültéri, sima, matt.

Legtöbbször érdemes gyártót is megadni az 1. pontban leírtak miatt. Akkor így szerepel a megnevezés:

RAL9005 Akzo (gyártó!), kültéri, sima, matt.

Legelterjedtebb rövidítések:

Polyester- PE

Epoxi-Polyester- EP

Polyuretan- PUR

RAL-R

kültéri- kültr., vagy k.

beltéri- belt., vagy b.

finomstruktúr- finomstr., vagy fstr.

struktúr- str.

durvastruktúr- dstr.

matt- m

selyemfényű- selyemf., vagy sf.

fényes- f.

Miért éppen porfestés

Előnyei: szinte bármilyen fémet lehet vele festeni. Rugalmas 160 fokig hőálló, és tartós bevonat. Van sóálló (PUR), és vegyszerálló (epoxi), UV álló, stb. Sokkal olcsóbb technológia, mint az oldószeres festés, és lényeges, hogy sokkal környezetbarátabb. Bár sokan azt hiszik, hogy az egyetlen tényező, amin, múlik a festés, ez nem igaz. A porfestés minőségét három fő tényező határozza meg:

Előnyei: szinte bármilyen fémet lehet vele festeni. Rugalmas 160 fokig hőálló, és tartós bevonat. Van sóálló (PUR), és vegyszerálló (epoxi), UV álló, stb. Sokkal olcsóbb technológia, mint az oldószeres festés, és lényeges, hogy sokkal környezetbarátabb. Bár sokan azt hiszik, hogy az egyetlen tényező, amin, múlik a festés, ez nem igaz. A porfestés minőségét három fő tényező határozza meg:

1, Előkezelés

2, Porfesték

3, Beégetés

Mindhárom tényező nagyon lényeges. Ha az egyik nem felel meg 100 %-ban a bevonatunk nem lesz megfelelő minőségű. Ezért ezekkel a témákkal külön is foglalkozunk.

A porfestés története

A történet egészen az 1940-es évekig nyúlik vissza. Ebben az időszakban még jellemzően szórták a szerves polimereket, mígnem Dr. Erwin Gemmer egy német tudós kifejlesztette a fluidágyas szórás folyamatát, amit szabadalommal védett le 1953 májusában. Ezek a bevonatok jellemzően még nem elektrosztatikával festett bevonatok, hanem a munkadarabot hevítették fel, ezért tapadt rá a lebegtetett festék. Ezen technológiának az átlagos rétegvastagsága 150-500 μm, a funkcionális alkalmazás volt a legfontosabb, mint az elektromos szigetelés, vagy a korrózió, és kopásállóság. Általában a bevonatok alapanyagai a Neylon (csónak tartozékok), Polietilén, PVC (mosogatógép kosár), Poliester, valamint a hőre keményedő epoxik. Érdekesség még, hogy az epoxi bevonatot eredetileg a Bosch cég fejlesztette ki a megfelelő elektromos szigetelőanyagot keresve.

A magas rétegvastagság, és a nem túl nagy igények miatt lassan terjedt a bevonat az 1960-as években mind Európában, mind az USA-ban. Az elektrosztatikus szórást is ebben az időben találta ki a Sames nevű cég, ezzel is fejlesztve, könnyítve a már meglévő technológiát. Abban az időben ezt a bevonat technológiát pont ezért hívták Samesizing-nek..

Az 1966-73-as évek között fejlesztették ki a négy alapgyantát, ami ma is a meghatározó a porfestékek között. Epoxi, epoxi-poliester, poliester, poliuretan. A bevonat rendszer számára az igazi áttörést az 1970-es évek jelentették, igazából ekkor terjedt el, majd az 1980-as években a nagy ingatlan építési trend húzta fel magával. Ennek hatása ma is érezhető, ugyanis azóta a bevonat rendszereket folyamatosan fejlesztik. Ma már ipari hulladéknak számítanak a fel nem tapadt festékek. Kivonták belőlük a nehézfémeket, és már antibakteriális bevonatrendszert is lehet vásárolni a piacon. A lehetőségek a felületek és színek világába szinte végtelenek.

A porfestés történelme összefoglalva:

1940-es évek- itt már festettek hőre lágyuló festékekkel 1953-Dr. Erwin Gemmer feltalálja a fluidágyas alkalmazást és szabadalmaztatja. 1955- Kiadják a szabadalmat, és az eljárást az USA-ban is bevezetik.

1962-1964 – elektrosztatikus szórási folyamatot kifejleszti a Sames Pieter de Lange. 1950-1970- megszületik az extrudálás, mint festékpor gyártási technológia

1966-1970-Európa a dekoratív bevonatkora koncentrál, míg Amerika a magas rétegképződést tartja előnyben. 1966-1973- Bevezetik a négy alapanyag gyantát. Érdekes, hogy az akril alapanyaggal már ebben az időben kísérleteztek, de csak napjainkban kezd elterjedni.

1970-es évek-a festékpor gyártása és használata elterjedt az egész világon. 1970- A gyors növekedési fázisban a por előállítása és felhasználása elkezdődik Európában. 1980-A gyors növekedési fázisban a por előállítása és felhasználása elkezdődik Észak-Amerikában és Japánban. 1985- től: majdnem minden évben új bevonat rendszerek kerülnek bemutatásra. A mai főbb szempontok a minőség növekedése a minél alacsonyabb rezsikötségek, a minél kevesebb hulladékok.

A porfestés elve

A porfestés hivatalos megnevezése elektrosztatikus porszórás. Az egész folyamat, hogy hogyan is marad meg a festék a munkadarabon az elektrosztatikai törvényeken alapul. Minden fizikai sztatikai törvény igaz. Az elv nagyon egyszerű: a műanyag alapú festéket feltöltjük sztatikusan egy kaszkád segítségével, amely a festőpisztolyban található. A pálya le van testelve. Plusz, mínusz vonzzák egymást, gyakorlatilag a por réteg rajta marad a darabon. Ezért nagyon lényeges dolog, hogy arra törekedjük, hogy mindenhol meglegyen az elektromos kontaktus, különben nem lesz esztétikus, egyenletes a felületünk.

A porfestés hivatalos megnevezése elektrosztatikus porszórás. Az egész folyamat, hogy hogyan is marad meg a festék a munkadarabon az elektrosztatikai törvényeken alapul. Minden fizikai sztatikai törvény igaz. Az elv nagyon egyszerű: a műanyag alapú festéket feltöltjük sztatikusan egy kaszkád segítségével, amely a festőpisztolyban található. A pálya le van testelve. Plusz, mínusz vonzzák egymást, gyakorlatilag a por réteg rajta marad a darabon. Ezért nagyon lényeges dolog, hogy arra törekedjük, hogy mindenhol meglegyen az elektromos kontaktus, különben nem lesz esztétikus, egyenletes a felületünk.

A legismertebb sztatikai törvény, az úgynevezett Farraday-kalitka hatás, ami azt mondja, ki, hogy a sarkoknál megváltozik az anyag polaritása, azaz ellenkező pólusuvá alakul át, ami azt jelenti, hogy a sarkoknál nem vonzza a festéket az anyag, hanem taszítja. Ezzel a témával külön fogunk foglalkozni.

A felületkezelés

A felületkezelésre két fő tényező miatt vált szükség. Az első és legfontosabb, ha gyártottunk valamit, akkor azt az „idő vas foga” ne tüntesse el. A természetben, amihez szervezetünk is megtanult alkalmazkodni, létezik egy anyag, ami szükséges az életben maradásunkhoz, de a legreagálóbb anyagok egyike. Ez pedig nem más, mint az oxigén, és különböző vegyületei. Ezért hívunk minden anyagra jellemző (ebben a tekintetben) károsodási folyamatot, oxidációnak. Az oxigén reakcióba lép a fémekkel, és egyszer csak rozsda lép fel. A rozsda minden fémen megtalálható, amiket felületkezelni szükséges, de bizonyos fémeken, nem a megszokott barna színű képződmény (alumíniumon pl. fehér színű).

A második tényező pedig az esztétika. Különböző felületkezelési eljárásokkal, különböző felületek érhetők el. Sima felület, struktúrált felület, narancsbőr típusú felület, „jégvirág” felület stb.

Napjainkban több, és több jó minőségű termékeket gyártanak, amiket valamilyen bevonattal el kell látni. Ha kap egy bevonatot, akkor annak esztétikusnak és tartósnak kell lennie. Ezt a folyamatot nevezzük felületkezelésnek. Lapunkon elsősorban a fémek kezelésével foglalkozunk, azon belül is a porfestéssel. A mai porfestés kb. 30 év alatt alakult ki jelenlegi formájában. Elődje az úgynevezett rílzánozás. Ezt a technológiát napjainkig is alkalmazzák, mert magas rétegvastagsággal, tartós, rugalmas bevonat érhető el. Ez nem elektrosztatikus elven működik, hanem felmelegítik az adott tárgyat, és egy mártásos eljárással lebegtetett festékporba mártják bele. Alkalmazásuk pl. buszkapaszkodók, korlátok. Átlag rétegvastagsága 400-600 mikron, alapanyaga: polyamid.